Los KPIs de almacén son herramientas fundamentales para medir el desempeño de las operaciones logísticas y garantizar su eficiencia. Estos indicadores permiten evaluar procesos clave, como la preparación de pedidos, la precisión del inventario, el uso del espacio y la calidad del servicio.

Al implementar y monitorear los KPIs de almacén, las empresas pueden identificar ineficiencias, tomar decisiones basadas en datos y mejorar la experiencia del cliente. Este artículo presenta diez indicadores esenciales y cómo aplicarlos para optimizar la gestión de almacenes.

¿Qué son los KPIs de almacén y por qué son importantes?

Los KPIs de almacén son métricas utilizadas para medir diferentes aspectos del rendimiento dentro de una bodega. Estas métricas brindan una visión detallada de la operación y ayudan a los gerentes a identificar áreas de mejora, optimizar recursos y alinear los procesos con los objetivos estratégicos de la empresa.

Sin estos indicadores, las empresas enfrentan mayores riesgos de ineficiencias, altos costos operativos y clientes insatisfechos. Monitorear los KPIs de forma constante asegura que las decisiones se tomen con base en información precisa y no en suposiciones.

.webp?width=1920&height=1080&name=principales%20kpis%20de%20almacen%20(1).webp)

Principales KPIs de almacén

1. Tiempo de ciclo de pedido

El tiempo de ciclo de pedido mide el tiempo que transcurre desde que un pedido es recibido hasta que está listo para su envío. Este KPI es fundamental para evaluar la velocidad del flujo de trabajo y detectar posibles cuellos de botella.

Reducir este tiempo es esencial en industrias como el comercio electrónico, donde los clientes valoran la rapidez en las entregas. Además, un tiempo de ciclo eficiente contribuye a mejorar la competitividad de la empresa.

Cómo optimizar este KPI:

- Automatizar procesos en las etapas de picking y packing.

- Diseñar flujos de trabajo que minimicen desplazamientos innecesarios.

- Capacitar al personal en técnicas de trabajo eficiente.

2. Precisión de inventario

La precisión de inventario mide la exactitud entre los registros del sistema y las existencias reales en el almacén. Un inventario preciso es clave para evitar desabastecimientos o excesos de stock, lo que afecta directamente la capacidad de cumplir con los pedidos.

Cómo optimizar este KPI:

- Implementar sistemas de gestión de inventarios que permitan actualizaciones en tiempo real.

- Realizar auditorías periódicas para identificar discrepancias.

- Capacitar al equipo en la importancia de registrar correctamente cada movimiento de inventario.

.webp?width=1920&height=1080&name=principales%20kpis%20de%20almacen%20(2).webp)

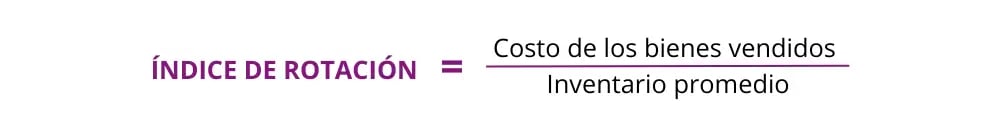

3. Índice de rotación de existencias

Este KPI mide la frecuencia con la que los productos se venden y reponen en un periodo determinado. Un índice alto refleja una buena gestión del inventario, mientras que un índice bajo puede indicar acumulación de productos obsoletos o una planificación inadecuada.

Cómo optimizar este KPI:

- Ajustar los niveles de inventario según la demanda proyectada.

- Implementar promociones para incentivar la venta de productos de baja rotación.

- Analizar patrones de consumo para anticipar tendencias.

4. Índice de cumplimiento de pedidos

Este KPI mide la proporción de pedidos completados correctamente y entregados a tiempo. Un alto índice de cumplimiento es un indicador de procesos eficientes y clientes satisfechos. Por el contrario, un índice bajo puede ser señal de errores en el picking, problemas de inventario o retrasos en el transporte.

Cómo optimizar este KPI:

- Realizar controles de calidad en cada etapa del proceso.

- Incorporar herramientas tecnológicas para reducir errores.

- Identificar las causas de los errores recurrentes y solucionarlas.

5. Coste por línea de pedido

El coste por línea de pedido mide el costo promedio asociado al procesamiento de cada línea de un pedido, incluyendo gastos como mano de obra, almacenamiento y embalaje. Un alto costo puede indicar ineficiencias que podrían ser resueltas mediante la automatización o la mejora en los flujos de trabajo.

Cómo optimizar este KPI:

- Optimizar la disposición del almacén para reducir tiempos de desplazamiento.

- Consolidar pedidos para minimizar costos de transporte.

- Automatizar procesos manuales para incrementar la productividad.

.webp?width=1920&height=1080&name=principales%20kpis%20de%20almacen%20(3).webp)

6. Órdenes procesadas por hora

Este KPI mide la productividad del equipo al calcular cuántas órdenes completas se procesan en promedio por hora. Es un indicador útil para identificar problemas relacionados con la capacitación, el diseño del almacén o el nivel de automatización.

Cómo optimizar este KPI:

- Diseñar rutas de picking eficientes.

- Implementar sistemas de picking por zonas para minimizar desplazamientos.

- Establecer metas de productividad claras y proporcionar incentivos.

7. Tasa de devoluciones

La tasa de devoluciones mide el porcentaje de productos que los clientes devuelven debido a errores, daños o insatisfacción. Este KPI no solo refleja la calidad del servicio, sino también la efectividad de los controles internos.

Cómo optimizar este KPI:

- Implementar verificaciones de calidad antes del envío.

- Usar embalajes adecuados que protejan los productos durante el transporte.

- Proporcionar descripciones precisas de los productos en las plataformas de venta.

8. Tiempo de almacenamiento promedio

Este KPI mide cuánto tiempo permanecen los productos en el almacén antes de ser enviados o vendidos. Un tiempo prolongado puede generar costos innecesarios y problemas de espacio.

Cómo optimizar este KPI:

- Implementar estrategias de venta para productos con baja rotación.

- Ajustar los niveles de inventario según las proyecciones de demanda.

- Monitorear continuamente los productos para evitar acumulaciones innecesarias.

9. Productividad del espacio disponible

La productividad del espacio disponible mide qué tan eficientemente se utiliza el espacio en el almacén. Una gestión adecuada del espacio reduce costos operativos y mejora la capacidad de almacenamiento.

Cómo optimizar este KPI:

- Implementar sistemas de almacenamiento vertical.

- Reorganizar el diseño del almacén para maximizar la accesibilidad.

- Clasificar los productos según su rotación para facilitar su manipulación.

10. Tasa de rotura

La tasa de rotura mide el porcentaje de productos dañados durante el almacenamiento o manipulación. Este KPI tiene un impacto directo en los costos y la disponibilidad de inventario.

Cómo optimizar este KPI:

- Capacitar al personal en el manejo seguro de los productos.

- Mejorar los sistemas de embalaje para proteger las mercancías.

- Implementar procesos automatizados para minimizar el contacto físico con los productos.

.webp?width=1920&height=1080&name=merma%20(1).webp)

Importancia de medir los principales KPIs de almacén

Medir los KPIs de almacén es esencial para garantizar que las operaciones logísticas funcionen de manera eficiente. Estos indicadores brindan datos clave sobre procesos críticos como el inventario, la preparación de pedidos y el uso del espacio, ayudando a detectar áreas de mejora rápidamente.

El seguimiento constante de los KPIs permite tomar decisiones basadas en información precisa. Esto ayuda a optimizar recursos, reducir costos y mejorar la satisfacción del cliente.

Conclusión

Los KPIs de almacén son herramientas indispensables para gestionar las operaciones logísticas de manera eficiente. Estos indicadores permiten evaluar el desempeño de cada proceso, identificar áreas de mejora y optimizar recursos clave, asegurando que el almacén opere a su máxima capacidad y cumpla con los objetivos estratégicos de la empresa.

Además, una gestión eficiente de los KPIs no solo incrementa la productividad interna, sino que también refuerza la confianza de los clientes y mejora su satisfacción. Implementar y monitorear estos indicadores es una inversión esencial para garantizar un rendimiento sostenible, reducir costos y mantener la competitividad en un entorno empresarial exigente.